Was leistet das HKS

Das HKS oder Handkomponentensystem Dositrac ist ein Bediener Leit - und Protokollierungssystem.

Es führt den Bediener zielgerichtet und detailliert durch den Vorgang der manuellen Zugabe von Rohwaren in einen Mischprozess in der Lebensmittelindustrie. Das System speichert alle Handhabungen der Benutzer detailliert und koppelt alle Daten an Produktionsaufträge, Chargen, Rohwaren Anlagenteile und Uhrzeiten. Anhand des Reporting Moduls lassen sich alle Rohwaren im System der Misch und Lagertanks sowie der späteren Produktionslinien nachverfolgen.

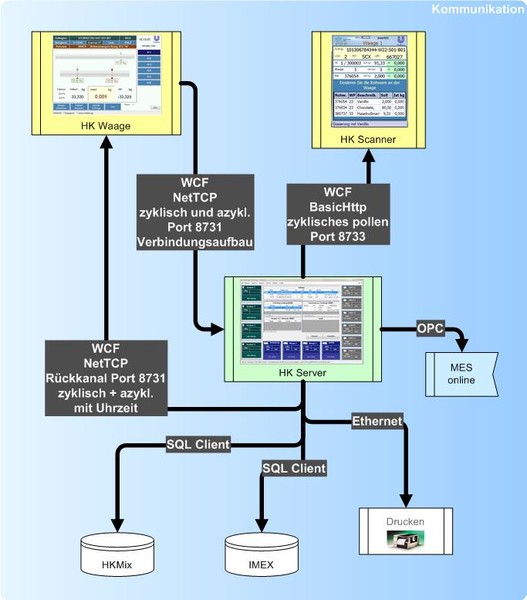

Das System verbindet Waagen, Zugabestellen, Scanner und Steuerungen an einen zentralen Server über LAN und WLAN. Der Bediener führt stets einen Scanner mit sich, auf dessen Display sich alle Angaben über Zeitpunkt, Menge, Material und Zugastelle befindet.

An den Stationen, an denen der Bediener den MixProzess beeinflusst, also an den Waagen und an den Zugabestellen, zeigt der Scanner und das Terminal der jeweiligen Waage genau an, was der Bediener tun muß. Es gibt nur zwei Knöpfe bei der Bedienung. Der Tara/Fertig Knopf, wird am Terminal gedrückt wenn die richtige Rohwarenmenge auf der Waage steht. An der Zugabestelle gibt es einen Freigabeknopf, der gedrückt wird wenn eine Teilcharge komplett eingefüllt wurde.

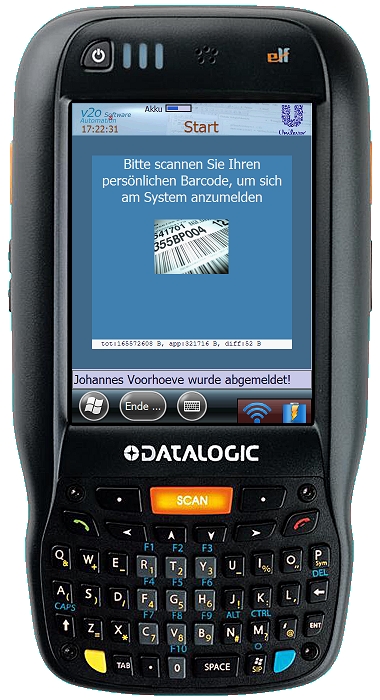

Der Bediener authentisiert sich am Scanner und gibt an jeder Station durch scannen eines an der Wand befindlichen Barcodes bekannt wo er sich befindet.

Der Wiegevorgang wird ebenso überwacht, wie die Zugabe der richtigen Eimer in die Richtigen Zugabestellen.

Als Verbindung zwischen den Teilnehmern sind Webservices implementiert, zu den SPSen wird über OPC DA kommuniziert und das Auftraggebende SAP - MES System ist über eine Datenbankschnittstelle verbunden.

Das HKS System generiert sowohl Auftragszettel als auch die verschiedenen Barcodeaufkleber die benötigt werden.

Das HKS wird fast ausschließlich mit dem Scanner bedient. Alle Funktionen werden durch einen Barcode definiert. Hier der Ablauf im Detail.

Die Anmeldung des Bedieners

Wird der Scanner eingeschaltet, oder wurde er über eine gewisse Zeit nicht benutzt, so kann er erst eingesetzt werden, wenn sich ein im Active Directory der Werksdomäne registrierter Benutzer angemeldet hat. Auf dem Scanner wird der Startbildschirm angezeigt. Erst wenn der Bediener seine korrekte UserID auf einem Barcode gescannt hat, geht es zum nächsten Fenster. Meldet sich ein Bediener wieder ab (erneut die Personalkarte scannen) oder bedient er den Scanner eine Weile nicht,, so springt die Anzeige wieder zum Startfenster. Für alle weiteren Bedienvorgänge muss der Bediener angemeldet sein.

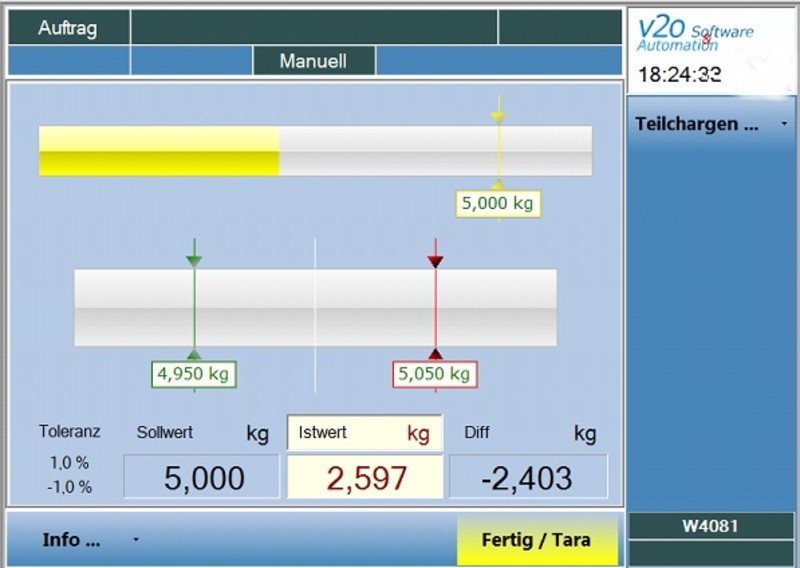

Das Terminal an der Sartorius - Waage kann natürlich auch zum manuellen Wiegen verwendet werden. Wenn man sich nicht mit dem Scanner anmeldet, so ist das Terminal im Handmodus. Der Sollwert kann am Touchscreen eingegeben werden und die Messbalken zeigen den aktuellen Istwert sowie die Toleranzen des Sollwerts an.

Das Terminal an der Sartorius - Waage kann natürlich auch zum manuellen Wiegen verwendet werden. Wenn man sich nicht mit dem Scanner anmeldet, so ist das Terminal im Handmodus. Der Sollwert kann am Touchscreen eingegeben werden und die Messbalken zeigen den aktuellen Istwert sowie die Toleranzen des Sollwerts an.

Der obere Balken zeigt den gesamten Messwert an, der unter Balken dienst zur genauen Dosierung am Ende des Messbereichs. Die angezeigten prozentualen Toleranzen lassen sich natürlich für jede Rohware separat definieren.

Die unter Grenze gilt im Automatikbetrieb der Mindestmenge, bei der eine Verwiegung als abgeschlossen gilt, die obere, rote Grenze dient der Anzeige und Protokollierung einer Überdosierung.

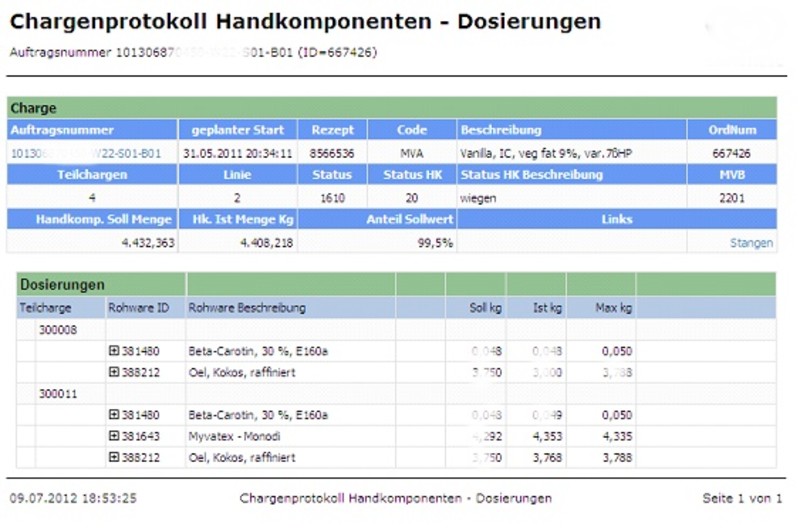

Eine Vielzahl von Reports steht im Firmen - Intranet zur Verfügung. Durch ein optimales Datenbanklayout sind diese Reports nach den Wünschen des Kunden schnell erstellt.

Alle Daten über Bedienung, Rohwaren, Aufträge, Störungen oder Standorte werden in der SQL Server Datenbank gespeichert. Die möglichen Auswertungen sind daher umfangreich und erweiterbar.

Chargenprotokolle

Als Beispiel soll hier das Protokoll der zu einem Auftrag gehörenden Dosierungen dargestellt werden. Als Auswahlfeld dient der Auftrag. Die Protokolle sind untereinander verbunden, so dass hier z.B. zum Protokoll der verwendeten Stangen gewechselt werden kann (Link: Stangen).

Die Behälter (Stangen), die zum Wiegen und Einfüllen der Materialien verwendet werden, sind nach der Benutzung kontaminiert. Wenn sie nicht exakt für das gleiche Material verwendet werden müssen sie gereinigt werden. Auch gereinigte Behälter sind unter Umständen für andere Rohwaren gesperrt. Das regelt und kontrolliert die Behälterverfolgung. Jeder Behälter ist registriert und erhält einen eindeutigen Barcode. Nach der Reinigung erhält der Bediener auf Wunsch ein Etikett mit dem neuen Barcode. Behälter können aber auch feste Barcodeschilder haben.

Es gibt auch Behälter, deren Inhalt nicht mehr im Prozess gebraucht wird. Diese Behälter dürfen eine definierte Zeit auf Halde stehen, bevor ihr Inhalt entsorgt werden muss. Wird in dieser Zeit ein Produkt hergestellt, das genau diese Zutaten benötigt, so schlägt das System dem Bediener immer erst einmal die vorhandenen Behälter vor, die er an den Waagen noch weiter auffüllen kann.

Möchte ein Bediener den aktuellen Zustand eines Behälters herausfinden, so scannt er den Barcode und bekommt die Behälterinformationen auf seinem Scanner angezeigt. Als Superuser kann er die Informationen zum Behälter auch löschen, bzw. den Behälter sperren.